Startseite » Additive Fertigung Kunststoffe

Die additive Fertigung mit Kunststoff revolutioniert von Beginn an die industrielle Produktion durch Designfreiheit, Schnelligkeit und Kosteneffizienz. Mit dieser Technologie können komplexe Bauteile, Prototypen und Serienprodukte präzise und wirtschaftlich hergestellt werden. FKM ist seit 1994 ein Pionier in diesem Bereich und bietet umfassende Lösungen von der Produktion bis zur Nachbearbeitung, spezialisiert auf das pulverbettbasierte Verfahren des selektiven Lasersinterns (SLS).

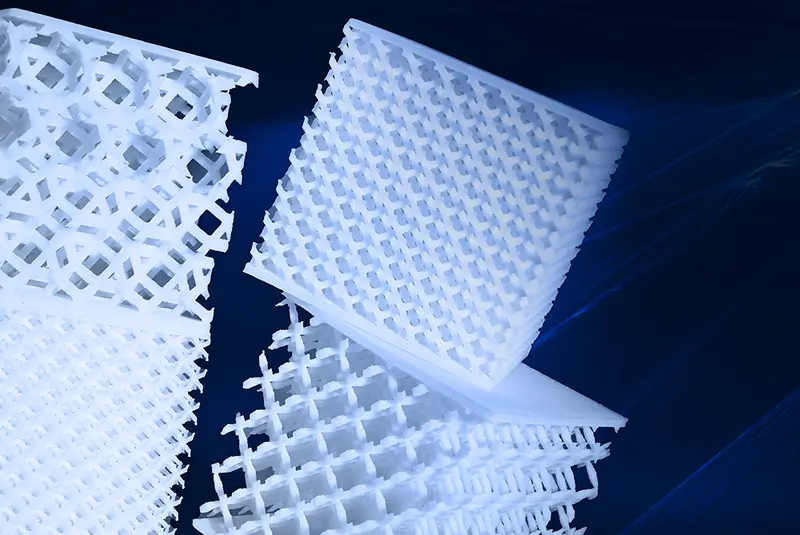

Das selektive Lasersintern basiert auf der Pulverbetttechnologie, bei der Kunststoffpulver Schicht für Schicht durch einen präzisen Laser verschmolzen wird. Die Vorteile des SLS-Verfahrens liegen in der werkzeuglosen Fertigung und der Möglichkeit, geometrisch anspruchsvolle Strukturen wie filigrane Designs, bewegliche Bauteile oder innen liegende Kühlkanäle direkt in einem Durchlauf zu erstellen.

FKM stellt eine breite Palette an Kunststoffen und Polymeren für den 3D-Druck bereit. Dazu gehören PA 12, PA 11, TPU, PEEK und innovative Materialien wie Polyamid 613, das die besten Eigenschaften von PA 6 und PA 12 kombiniert. All diese Werkstoffe bieten unterschiedliche mechanische und thermische Eigenschaften, die auf spezifische Anwendungen abgestimmt werden können.

Die additive Fertigung bietet zahlreiche Vorteile, die sie besonders für Branchen mit hohen Anforderungen attraktiv machen:

Auf 28 SLS-Maschinen realisieren wir mehr als 8.500 Aufträge pro Jahr. Dank unserer intelligenten Projektplanung und Projektsteuerung reagieren wir auch bei komplexen Aufträgen stets schnell und flexibel. Dabei liefern wir stets pünktlich und zum vereinbarten Zeitpunkt.

Da wir unseren Maschinenpark ständig pflegen und erweitern, können wir jederzeit auch größere SLS-Druckkapazitäten bereitstellen.

Wenn Sie sich die Make-or-Buy-Frage stellen: warum nicht Beides sinnvoll kombinieren? Wir können Ihnen durch unseren Anspruch an die praxisbewährte Technologieführerschaft und unsere Fokussierung und Erfahrung im Pulverbett mit Rat und Tat zur Seite stehen. Dank sehr effizienter Baujob-Kombinationen von unterschiedlichen Teilen aus demselben Material fertigen wir kosteneffizient und schnell.

Besonders wärmebeständig, hart, belastbar oder sogar elastisch? Die Anforderungen an Kunststoffbauteile sind so vielseitig wie unser Kunststoffpulver-Portfolio. Wir halten unterschiedlichste hochwertige 3D-Druck-Materialien für Sie bereit und beraten Sie bei Bedarf bei der Auswahl.

Aktuell setzen wir folgende 3D-Druck-Kunststoffe ein: PA 12 natur/weiß/grau, PA 11 natur/schwarz, PA 12 mit Glas gefüllt, PA 12 mit Flammschutz, PA 12 mit Aluminium (Alumide), PA 6, TPU sowie das High-Tech Polymer PAEK / PEEK.

Der SLS-3D-Druck von Kunststoffteilen bietet im Vergleich zum Spritz- oder Druckgussverfahren völlig neue Designmöglichkeiten. Deshalb gilt für die Konstruktion eines additiv zu fertigenden Kunststoffteils: Fangen Sie bei Null an und denken Sie kreativ. Lassen Sie sich beispielsweise von der Natur inspirieren und nutzen Sie Ideen aus der Bionik. Arbeiten Sie mit runden statt eckigen Bauteilformen.

Überlegen Sie, wo tatsächlich mechanische Kräfte auf das Bauteil wirken und an welchen Stellen Material reduziert werden kann. Auch die Integration von Funktionen in das Bauteil und die Zusammenfassung von mehreren Teilen zu einem ist mit dem SLS-Verfahren möglich.

Unsere Konstruktionsempfehlungen fassen zusammen, was Sie bei der Entwicklung von Kunststoffbauteilen für den 3D-Druck beachten sollten.

Oberflächentechnik ist der Schlüssel zur Serie

Das FKM Full-Service Portfolio im Bereich Oberflächentechnik

Nach dem 3D-Druck bietet FKM eine umfangreiche Nachbearbeitung, um die Bauteile noch weiter zu individualisieren und entsprechend dem Einsatz anzupassen:

FKM legt bei jedem Schritt höchsten Wert auf Qualität. Mit einem hauseigenen Prüfzentrum werden alle Bauteile auf exakte Maße und Funktionstätigkeit hin überprüft.

Darüber hinaus steht FKM seinen Kunden mit umfassender Beratung von der Konzeption bis zur finalen Produktion zur Seite.

In unserer Abteilung für Oberflächentechnik geben wir Ihren 3D-gedruckten Kunststoffbauteilen den letzten Schliff. Wir optimieren die Bauteiloberflächen je nach den geforderten Eigenschaften mit unterschiedlichen Finishing-Verfahren.

Dazu gehören das farbige Infiltrieren (Färben), das farbig Lackieren, das Verdichtungsstrahlen, das Gleitschleifen (Trowalisieren), das gas- oder wasserdicht Infiltrieren und die spanende Bearbeitung.

Neue Maßstäbe in der Oberflächenbearbeitung von lasergesinterten Kunststoffen setzen wir mit dem eigens entwickelten Verfahren FKM smooth®. Dieses steht für eine besonders gleichmäßige und komplette Oberflächenbehandlung.

Montagen von lasergesinterten Kunststoffteilen

In unserer Montageabteilung machen wir Ihre 3D-gedruckten Kunststoffteile komplett. Damit sie sofort als voll funktionstüchtige und einbaufähige Bauteile in Ihrer Serienfertigung verwendet werden können, montieren wir zum Beispiel Norm-Gewindesätze und andere Norm-Zukaufteile in SLS-Bauteile. Beim Prototyping verkleben wir mehrere SLS-Bauteile zur Herstellung des gewünschten Prototypens.

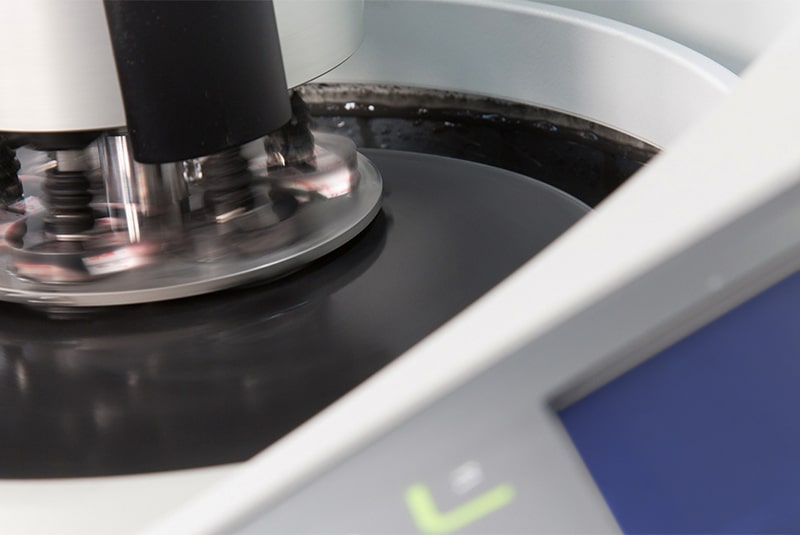

Unsere Kunden vertrauen auf die gleichbleibend hohe Qualität unserer 3D-Kunststoffdruckteile. Diese kommt aber nicht von allein, sondern wird Tag für Tag von uns überwacht und geprüft. Unser Qualitätsmanagementprozess umfasst mehrere Stufen.

Er reicht von der Prozessvalidierung vor dem 3D-Druck über die Überwachung des laufenden 3D-Druckprozesses bis zur Bauteil-Kontrolle nach dem Druck. Der Druckprozess und die genutzten Materialien werden ebenfalls dokumentiert.

Mit unserem hauseigenen Prüflabor setzen wir seit vielen Jahren Standards in der AM-Qualitätssicherung. Wir prüfen die 3D-gedruckten Metallteile mit optischen Vermessungen, Zugversuchen, Dichtemessungen, Shore-Härte-Messungen und Untersuchungen der Oberflächenrauigkeit. Darüber hinaus kontrollieren wir die Qualität unserer 3D-Druckpulver ständig mit Hilfe von speziellen Partikelmessungen.

Die additive Fertigung mit Kunststoff findet Anwendung in vielen Industrien:

Die additive Fertigung mit Kunststoff entwickelt sich stetig weiter. Neue Materialien wie Polyamid 613 eröffnen zusätzliche Anwendungsmöglichkeiten und erhöhen die Qualität der Bauteile. Die Methode ist damit eine Schlüsseltechnologie der modernen Produktion. Mit viel Expertise, innovativen Technologien und einem breiten Angebot an Materialien unterstützt FKM Unternehmen dabei, ihre individuellen Fertigungsanforderungen zu erfüllen.

FKM bleibt durch kontinuierliche Forschung und Entwicklung ein Vorreiter in der Branche. Profitieren Sie von unserer langjährigen Expertise und modernsten Technologien. Ob Prototyp, Serienfertigung oder individuelle Lösungen – wir sind Ihr Partner für hochwertige und effiziente Ergebnisse.

Kontaktieren Sie uns, um Ihr Projekt mit uns zu besprechen und innovative Fertigungslösungen zu realisieren.

Sie haben Fragen?

Nehmen Sie zu uns Kontakt auf.