Startseite » 3D-Druck & Services » Additive Fertigung Metall

Der 3D-Druck von Metall ist seit Jahrzehnten unsere Passion. Die Möglichkeiten der pulverbettbasierten additiven Fertigung faszinieren uns jeden Tag aufs Neue. Mit unseren Leistungen helfen wir die Grenzen zu verschieben und Innovationen voranzutreiben. Tag für Tag arbeiten wir daran, neue Wege zu gehen und Lösungen zu finden, die den 3D Druck und die additive Fertigung noch besser, wirtschaftlicher und schneller machen.

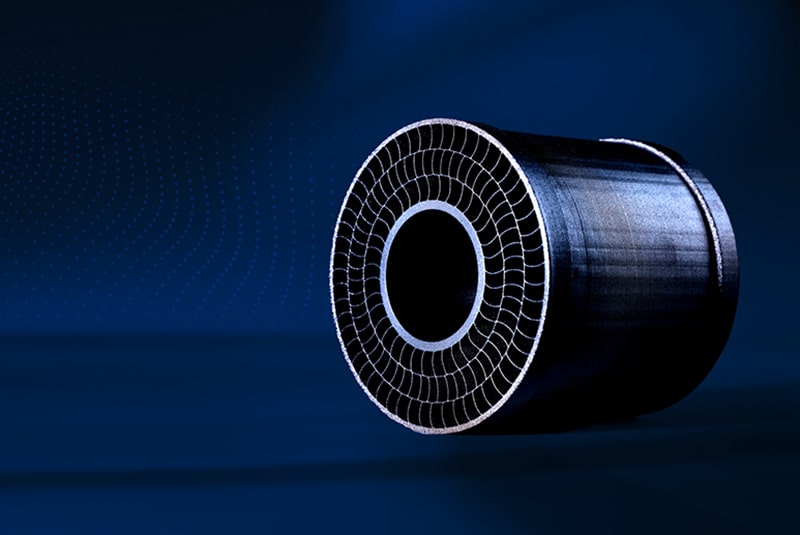

Wir setzen auf die Verfahren des pulverbettbasierten Laserstrahlschmelzens (LPBF: Laser-Powder Bed Fusion). Damit spezialisieren wir uns auf eine hochmoderne Technologie, die eine neue Qualität in den 3D-Druck von Metallbauteilen bringt. Das Verfahren, das wir in der Metallfertigung nutzen, heißt Selektives Laserschmelzen (SLM: Selective Laser Melting). Mit SLM drucken wir geprüfte, hochwertige Metallteile für das Prototyping, Tooling und die Fertigung ab Losgröße 1. Als Full-Service-3D-Druck-Dienstleister übernehmen wir dabei auch das Finishing und die Montage. Damit liefern wir thermisch und mechanisch belastbare, einbaufertige Bauteile für die Konstruktion, den Werkzeugbau oder die On-Demand-Fertigung von Serienteilen und Ersatzteilen.

Auf 17 SLM-Maschinen realisieren wir bei FKM über 2.500 Metall-Aufträge pro Jahr.

Dank unserer intelligent gesteuerten Projektplanung sind wir flexibel und anpassungsfähig.

Wir garantieren selbst bei komplizierten Sonderfällen kurze Reaktionszeiten, Transparenz und 100%ige Liefer- und Termintreue.

Wir investieren kontinuierlich in unsere Produktionsanlagen und können so kurzfristig und flexibel Kapazitäten für die additive Fertigung von Metall zur Verfügung stellen.

Da wir in unseren Baujobs effizient verschiedene Bauteile aus dem gleichen Material kombinieren, sind unsere Preise jederzeit wettbewerbsfähig und häufig günstiger als Eigenfertigungen.

Für den 3D-Metalldruck haben wir ständig eine Reihe hochwertiger Metallpulver vorrätig. Dazu zählen unter anderem die Materialien Aluminium, Edelstahl, Werkzeugstahl, Inconel 718, Kobalt-Chrom und Kupfer. Unsere Metall-Spezialisten beraten Sie gerne bei der Auswahl des optimalen 3D-Druckpulvers für die Anwendungsbereiche Ihrer Metallteile.

Übersicht Metall Werkstoffe

Wer von konventionell gefertigten Metallteilen auf 3D-gedruckte Bauteile umsteigt, muss neu denken. Das SLM-Verfahren bietet so viel mehr Möglichkeiten, dass Konstrukteure ihrer Kreativität freien Lauf lassen können: Wie würde es die Natur machen? Wo machen Rundungen statt scharfer Ecken, Kanten oder Winkel, Sinn?

Welche mechanischen Kräfte wirken wie auf das Bauteil und wo kann Material eingespart werden? Kann man aus zwei oder drei Bauteilen eines machen? Und welche Funktionen lassen sich dabei direkt integrieren?

Was es dabei bei der Entwicklung von 3D-Druck-Teilen in Metall zu beachten gilt, finden Sie in unseren Konstruktionsempfehlungen.

3D-gedruckte Metallbauteile und Metallwerkzeuge haben nach der Produktion schon sehr gute Oberflächeneigenschaften. Um sie für ein Anforderungsprofil weiter zu optimieren, bieten sich im Finishing unterschiedliche Verfahren der Oberflächentechnik an.

Da additiv gefertigte Metallteile eine hohe Dichte haben, ist auch eine mechanische Nachbearbeitung oder das Polieren sogar bis in den Hochglanzbereich möglich.

Bei FKM können Sie Ihre Metallbauteile außerdem wärmebehandeln (Härten), plasma- oder laserbeschichten (Kurzzeit-Plasmanitrieren), galvanisieren (vernickeln), beschichten oder lackieren lassen. Im Falle von schwer zugänglichen innenliegenden Stützstrukturen bieten wir aus einer Hand den hochwertigen Service einer automatisierten Stützstruktur-Entfernung plus Bauteilglättung.

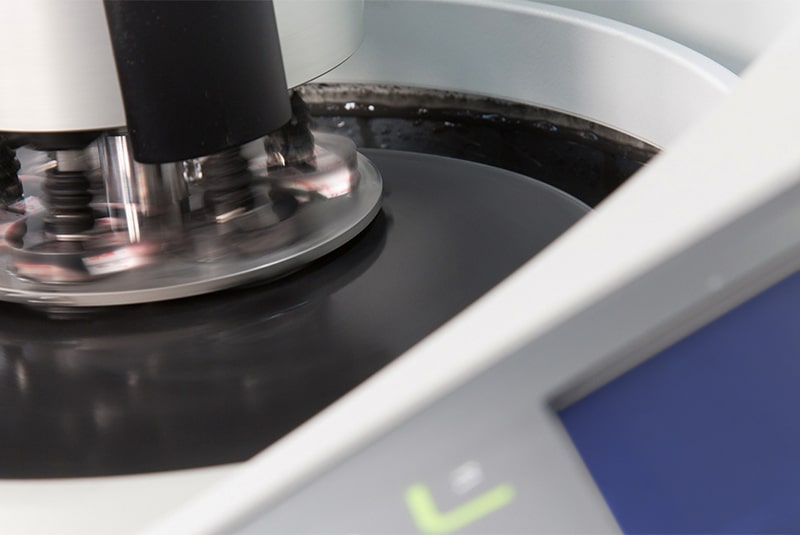

Unsere Kunden vertrauen auf die hohe gleichbleibende Qualität unserer 3D-Metalldruckteile. Diese kommt aber nicht von allein, sondern wird Tag für Tag von uns überwacht und geprüft. Unser Qualitätsmanagementprozess umfasst mehrere Stufen.

Diese reichen von der Prozessvalidierung vor dem 3D-Druck über die Überwachung des laufenden 3D-Druckprozesses bis hin zur Bauteil-Kontrolle nach dem Druck. Darüber hinaus umfasst er die Dokumentation von Druckprozess und Materialien.

Unser hauseigenes Prüflabor setzt seit vielen Jahren Standards in der AM-Qualitätssicherung. Wir prüfen dort die 3D-gedruckten Metallteile auf Herz und Nieren. Hierzu nutzen wir optische Vermessungen, Zugversuche, Dichtemessungen, Shore-Härte-Messungen und Untersuchungen der Oberflächenrauigkeit. Die Qualität unserer 3D-Druckpulver kontrollieren wir ständig mit Hilfe von speziellen Partikelmessungen.

Sie haben Fragen?

Nehmen Sie zu uns Kontakt auf.