Startseite » Know-how » Funktionsweise » Funktionsweise High Speed Sintering und Multi Jet Fusion

Im Bereich der industriellen additiven Fertigung haben sich in den letzten Jahren, zusätzlich zur langjährig bewährten Lasersinter-Technologie (SLS) – verschiedene Verfahren etabliert, die sich ebenfalls sehr gut für die Herstellung funktionaler Kunststoffteile eignen. Zwei eng miteinander verwandte Technologien sind High Speed Sintering (HSS) und Multi Jet Fusion (MJF).

Auf dieser Seite stellen wir das Prinzip von HSS und MJF vor.

Sprechen Sie uns für eine Anfrage sowie eine Beratung bzgl. der Auswahl von SLS, HSS und MJF für Ihr konkretes Projekt gerne an.

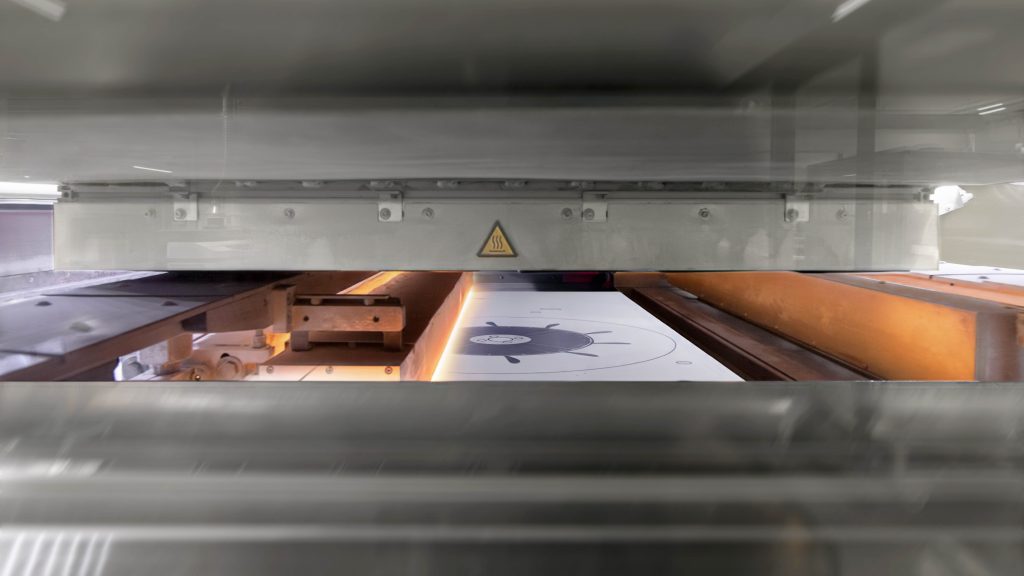

Das gemeinsame Grundprinzip beider Verfahren basiert auf dem Zusammenspiel von Kunststoffpulver, Tinte und Hitze. In einem ersten Schritt wird auf einer beheizten Bauplattform eine feine Schicht Kunststoffpulver gleichmäßig verteilt.

Danach kommt ein industrieller Druckkopf zum Einsatz, der eine spezielle Flüssigkeit dort aufträgt, wo das Material verschmelzen soll. Die Drucktinte wirkt als Wärmeabsorber und sorgt dafür, dass das Pulver anschließend gezielt erhitzt und verschmolzen wird. Dieser Vorgang wiederholt sich schichtweise, bis ein vollständiges dreidimensionales Bauteil entstanden ist.

Beide Verfahren verwenden eine großflächige Wärmequelle – etwa eine Infrarotlampe oder ein Heizmodul – um das Pulver an den gewünschten Stellen zu verschmelzen.

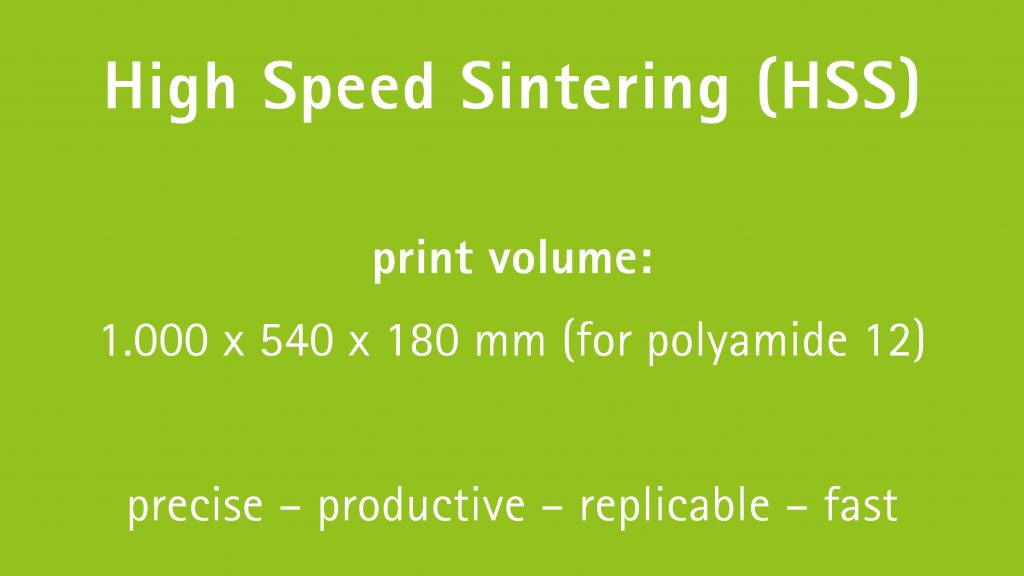

HSS-Anlagen bieten mit 1000 × 540 × 400 mm Bauraum ein Volumen von ca. 216 Litern, während unsere MJF-Anlagen mit 380 × 284 × 380 mm etwa 41 Liter Bauraumvolumen zur Verfügung stellen. Durch das deutlich größere Bauvolumen können via HSS mehr Teile pro Job produziert werden. Das macht das Verfahren sowohl produktiver als auch wirtschaftlicher.

Die MJF-Technologie wird aufgrund des kleineren Bauraums für Aufträge genutzt, die das spezialisierte Nischenmaterial TPU benötigen.

Ein großer Vorteil dieser Technologien liegt in der Geschwindigkeit und Effizienz der Fertigung. Da keine aufwendige Lasertechnik eingesetzt wird, kann der Energieeintrag gleichzeitig auf größere Flächen erfolgen.

Zudem benötigen die Bauteile wie auch beim SLS-Verfahren keine zusätzlichen Stützstrukturen, da das ungenutzte Pulver während des Bauprozesses als Stützmaterial dient. Dadurch lassen sich komplexe Geometrien problemlos realisieren – etwa Hohlräume, Untercuts oder bewegliche Elemente in einem Stück.

Nach der Fertigung wird das lose Pulver entfernt und kann teilweise wiederverwendet werden, was den Materialeinsatz optimiert.

Hohe Fertigungsgeschwindigkeit und effizienter Energieeintrag

Keine Stützstrukturen notwendig und komplexe Geometrien umsetzbar

Wiederverwendbarkeit des Pulvers und hohe Maßhaltigkeit und Funktionalität

Durch die Kombination aus hoher Maßhaltigkeit, sehr guter mechanischer Belastbarkeit und effizienten Produktionsabläufen bieten High Speed Sintering und Multi Jet Fusion ideale Voraussetzungen für eine moderne, digitale Fertigung. Sowohl Einzelanfertigungen als auch Klein- und Mittelserien lassen sich wirtschaftlich realisieren – bei gleichzeitig hoher Designfreiheit und in reproduzierbarer Qualität.

Dank kontinuierlicher Forschung und Entwicklung bleibt FKM ein Vorreiter im industriellen 3D-Druck und bietet Zugang zu modernsten Fertigungstechnologien wie Multi Jet Fusion und High Speed Sintering.

Profitieren Sie von unserer langjährigen Erfahrung, unserem technischen Know-how und unserem hohen Qualitätsanspruch – egal ob Prototyp, Serienfertigung oder maßgeschneiderte Bauteile. Wir begleiten Sie von der Idee bis zur Umsetzung mit effizienten und zuverlässigen Lösungen.

Kontaktieren Sie uns, um Ihr Projekt gemeinsam zu realisieren und die Potenziale additiver Fertigung voll auszuschöpfen.

Sie haben Fragen?

Nehmen Sie zu uns Kontakt auf.