Konstruktionsempfehlungen

Material- und verfahrensspezifisch – von Metall bis Kunststoff

Damit Ihre Bauteile im additiven Verfahren zuverlässig funktionieren, ist die richtige Konstruktion entscheidend. Hier finden Sie eine praxisnahe Orientierung für Metall- und Kunststoffbauweisen.

Warum Konstruktionsempfehlungen wichtig sind

Additive Fertigung eröffnet große Freiheitsgrade – gleichzeitig gelten besondere Regeln für Wandstärken, Toleranzen und Aufbauorientierung. Unbeachtet führen diese schnell zu Mehrkosten oder Bauteilstillstand. Mit gezielten Empfehlungen stellen Sie sicher, dass Ihr Teil nicht nur gedruckt, sondern auch einsatzbereit ist.

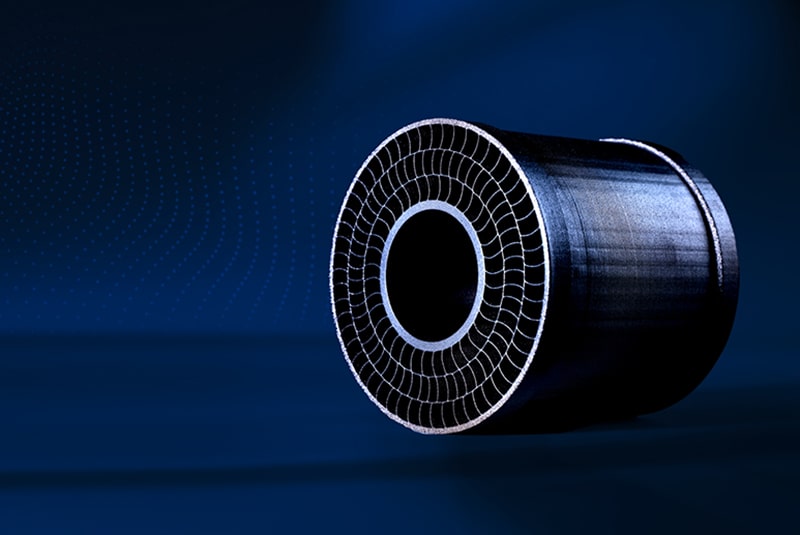

Metall-3D-Druck

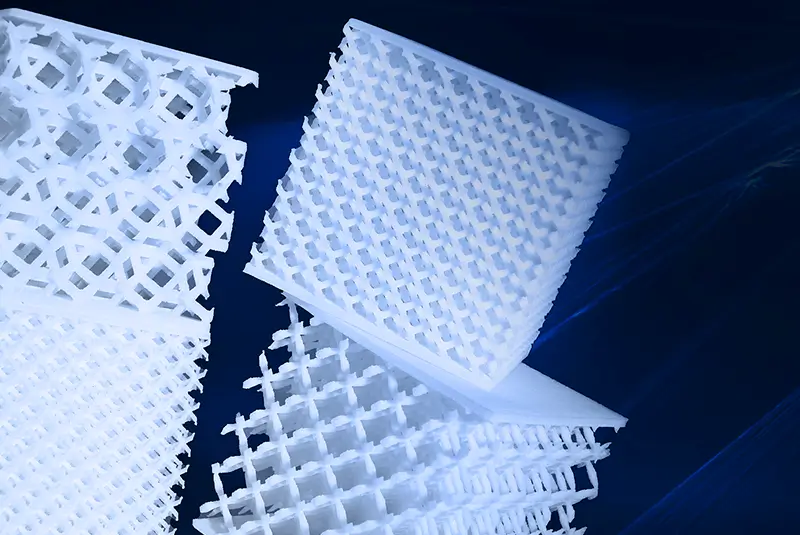

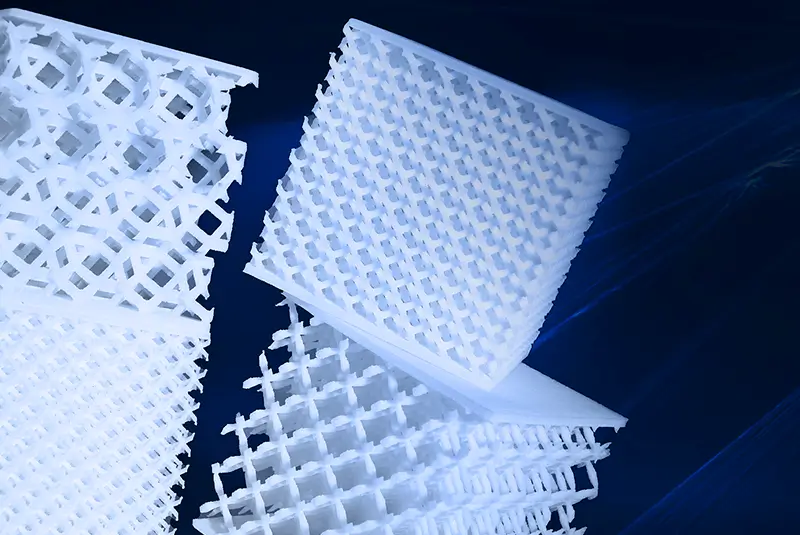

Kunststoff-3D-Druck

Worauf Sie bei der Konstruktion besonders achten sollten

-

Kostenoptimierung: Durch das Aushöhlen von Metallbauteilen oder intelligente Stapelung bei Kunststoff lassen sich Material- und Maschinenstunden sparen.

-

Qualität & Funktion: Ein korrekt gesetzter Aufbau und definierte Wandstärken verhindern Verzug, Risse oder Funktionsverlust im Betrieb.

-

Gestaltungsfreiheit nutzen: Additive Verfahren ermöglichen Geometrien, die mit konventionellen Verfahren kaum machbar sind, wenn Konstruktionsempfehlungen eingehalten werden.

„Ein additiv gefertigtes Bauteil funktioniert nur so gut wie seine Konstruktion. Wer hier sauber arbeitet, spart später Maschinenzeit, Nacharbeit und Nerven.“

FKM ist Ihr High-End 3D-Druckdienstleister

für einbaufertige Teile aus Kunststoffen, gefüllten Polymeren oder Metall.

Von der Werkstoffberatung, über Konstruktionsoptimierungen, bis hin zu gemeinsamem Co-Engineering im Projekt sind wir für unsere Kunden Experte und Partner für knifflige Aufgaben. Mit unserem After-Print-Komplettservice aus Prüftechnik mit IATF-Zertifizierung und einem Spektrum an Oberflächentechnik mit verschiedensten Finishing-Verfahren, bieten wir seit fast 30 Jahren 3D-Druckservice als Komplettlösung – aus einer Hand, mit viel Verstand.